詳細介紹

光伏電纜介紹及選型

一、涉及電纜選型的相關標準和規范

1,DL/T5044-2004中華人民共和國電力行業標準

選用多芯電纜時,其允許載流量可按同截面單芯電纜數值計算。

由直流柜引出的控制線、信號線應選擇銅芯電纜。其壓降不應大于直流系統標稱電壓的5%。

直流電纜的選擇和敷設應符合GB50217中有關的規定。

2,GB50217電力工程電纜設計規范

直流供電回路宜采用兩芯電纜,當需要時可采用單芯電纜。

高溫(100℃以上)或低溫(-20℃以下)場所不宜用聚氯乙烯絕緣電纜。

直埋敷設電纜時,當電纜承受較大壓力或者有機械損傷危險時,應用鋼帶鎧裝電纜。

zuì大工作電流作用下的電纜芯溫度,不得超過按電纜使用壽命確定的允許值。

確定電纜持續允許載流量的環境溫度,如果電纜敷設在空氣中或電纜溝,應取zuì熱月日zuì高溫度的平均值。

3,電纜路徑的選擇應符合下列規定

(1)避免電纜遭受機械性外力、過熱、腐蝕等危害。

(2)滿足ān全要求條件下使電纜較短。

(3)便于敷設、維護。

(4)避開將要挖掘施工的地方

(5)電纜在任何敷設方式及其全部路徑條件的上下左右改變部件,都應滿足電纜允許彎曲半徑要求。

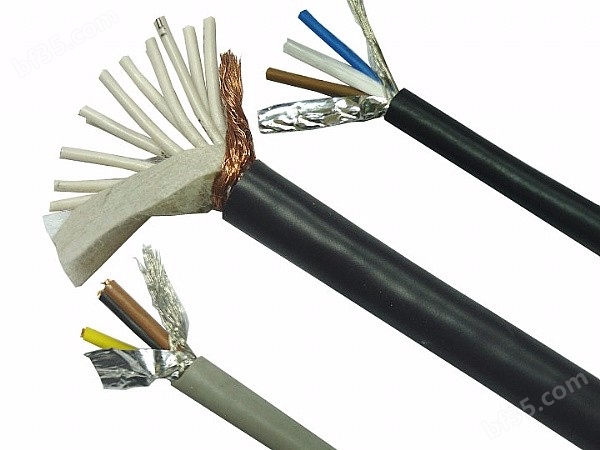

HYAT53-鎧裝通信電纜|充油通訊電纜二、光伏發電系統電纜種類、特點及敷設方式光伏發電系統電纜種類主要有:

光伏電纜 動力電纜 控制電纜 通信電纜 射頻電纜

光伏電纜:PV1-F1*4mm2

組串到匯流箱的電纜一般用:光伏電纜PV1-F1*4mm2。

特點:光伏電纜,結構簡單,其使用的聚烯烴絕緣材料具有*的耐熱、耐寒、耐油、耐紫外線,可在惡劣的環境條件下使用,具備一定的機械強度。

敷設:可穿管中加以保護,利用組件支架作為電纜敷設的通道和固定,降低環境因素的影響。

動力電纜:ZRC-YJV22

鋼帶鎧裝阻燃交聯電纜ZRC-YJV22廣泛應用于:匯流箱到直流柜,直流柜到逆變器,逆變器到變壓器,變壓器到配電裝置的連接電纜,配電裝置到電網的連接電纜。

光伏發電系統中比較常見的ZRC-YJV22電纜標稱截面有:2.5mm2、4mm2、6mm2、10mm2、16mm2、25mm2、35mm2、50mm2、70mm2、95mm2、120mm2、150mm2、185mm2、240mm2、300mm2。

特點:

(1)質地較硬,耐溫等級90℃,使用方便,具有介損小、耐化學腐蝕和敷設不受落差限制的特點。

(2)具有較高機械強度,耐環境應力好,良好的熱老化性能和電氣性能。

敷設:可直埋,適用于固定敷設,適應不同敷設環境(地下,水中,溝管及隧道)的需要。

動力電纜:NH-VV

NH-VV銅芯聚氯乙烯絕緣聚氯乙烯護套耐火電力電纜。適合于額定電壓0.6/1KV。

使用特性:*允許工作溫度為80℃。敷設時允許的彎曲半徑:單芯電纜不小于20倍電纜外徑,多芯電纜不小于12倍電纜外徑。電纜在敷設時環境溫度不低于0攝氏度的條件下,無須預先加熱。電壓敷設不受落差限制。

敷設:適合于有耐火要求的場合,可敷設在室內,隧道及溝管中。注意不能承受機械外力的作用,可直接埋地敷設。

控制電纜:ZRC-KVVP

ZRC-KVVP銅芯聚氯乙烯絕緣聚氯乙烯護套編織屏蔽控制電纜。適用于交流額定電壓450/750V及以下控制、監控回路及保護線路。

特點:*允許使用溫度為70℃。zuì小彎曲半徑半徑不小于外徑的6倍。

敷設:一般敷設在室內、電纜溝、管道等要求屏蔽、阻燃的固定場所。

通信電纜:DJYVRP2-22

DJYVRP2-22聚乙烯絕緣聚氯乙烯護套銅絲編織屏蔽鎧裝計算機軟電纜,適用于額定電壓500V及以下對于防干擾要求較高的電子計算機和自動化連接電纜。

特點:DJYVRP2-22電纜具有抗氧化性,絕緣電阻高,耐電壓好,介電系數小的特點,在確保使用壽命的同時,還能減少回路間的相互串擾和外部干擾,信號傳輸質量高。zuì小彎曲半徑不小于電纜外徑的12倍。

敷設:電纜允許在環境溫度-40℃~50℃的條件下固定敷設使用。敷設于室內,電纜溝,管道等要求靜電屏蔽的場所。

通信電纜:RVVP

銅芯聚氯乙烯絕緣聚氯乙烯護套絕緣屏蔽軟電纜RVVP,又叫做電氣連接抗干擾軟電纜,是適用于報警、安防等需防干擾,ān全gāo效數據傳輸的通信電纜。

特點:額定工作電壓3.6/6KV,電纜導線的*工作溫度為90℃,zuì小允許彎曲半徑為電纜外徑的6倍。主要用來做通信電纜,起到抗干擾的作用。敷設:RVVP電纜不能再日光下暴曬,底線芯必須良好接地。如需抑制電氣干擾強度的弱電回路通信電纜,敷設于鋼制管、盒中。與電力電纜平行敷設時相互間距,宜在可能的范圍內遠離。

射頻電纜:SYV

實芯聚乙烯絕緣聚氯乙烯護套射頻同軸電纜SYV。

特點:監控中常用的視頻線主要是SYV75-3和SYV75-5兩種.如果要傳輸視頻信號在200米內可以用SYV75-3,如果在350米范圍內就可以用SYV75-5。

敷設:可穿管敷設。

三、光伏電纜的選型計算

電纜截面的選擇應滿足允許溫升、電壓損失、機械強度等要求,直流系統電纜按電纜*允許載流量選擇,并按電纜允許壓降校驗,計算公式如下:

按電纜*允許載流量:Ipc>=Ical

按回路允許電壓降:Scac=P˙2LIca/△Up

式中:Ipc----電纜允許載流量,A;

Ica----計算電流,A;

Ical----回路*工作計算電流,A;

Scac----電纜計算截面,mm2;

P----電阻系數,銅導體P=0.0184Ω˙mm2/m,鋁導體P=0.0315Ω˙mm2/m;

L----電纜長度,m;△Up----回路允許電壓降,V。

注意:電纜的載流量受敷設方式及周圍環境影響較大,電纜的電壓降受電纜長度的影響較大,所以載流量可以認為是電纜*運行絕不可能超過的值,zuì好按電纜載流量的70%~80%來選擇電纜才能有效的保證線路的溫升及電壓降。

橡套電纜中銅絲發黑的多種原因

銅絲發黑的原因是多種因素造成的,不僅僅是橡皮的配方問題,還與銅絲本身所處的狀態、橡膠加工工藝、橡膠硫化工藝、電纜的結構、護套橡膠配方、生產環境等諸多因素有關。

1橡皮發粘和銅絲發黑的原因分析

1.1銅絲本身的原因在廿世紀五十到六十年代,國內大多數廠家均使用普通銅桿,銅含量為99.99%,均為有氧銅桿,生產方法都是銅錠加熱后經多道壓延后制得黑色銅桿,經過大、中、小拉將銅桿制成比較細的銅絲。因為銅本身不是無氧銅,在加工過程中銅絲表面難免出現氧化。到了廿世紀八十年代,國內引進了無氧銅桿的*生產技術,以及國內自行開發的無氧銅桿生產技術,使整個電線電纜行業均用上了無氧銅桿,這無疑是改善了銅絲的發黑問題。但由于對銅桿的加工,特別是韌煉工藝的掌握以及加工好的銅線芯存放的條件不好,使銅線芯本身已有輕微的氧化,這也是銅絲發黑的原因之一。

1.2橡膠配方的原因廿世紀五十年代,橡膠絕緣均采用天然膠和丁苯膠并用配方。由于絕緣橡皮直接與銅線接觸,所以就不能直接使用硫磺作硫化劑,即使用很少的硫磺也會使銅線發黑。必須使用一些能夠分解出游離硫的化合物,如前面提到過的促進劑TMTD、硫化劑VA-7,同時還要配合一些硫化促進劑來提高硫化速度和硫化程度,確保絕緣橡皮的物理機械性能和電氣性能。但從絕緣橡皮的彈性、強力和*變形看,都不如加有硫磺的橡皮(如果不考慮銅絲發黑的話)。幾十年的實踐已經證實TMTD無法解決銅絲的發黑問題。另外,絕緣橡皮要有各種顏色,紅、藍、黃、綠、黑是基本顏色,這些顏色的出現也會促使橡皮發粘和銅絲發黑。配方中的主要填充劑是輕質碳酸鈣和*,由于價格的關系,有些廠家為了降低成本,用價格特別便宜的碳酸鈣和*,這些填充劑粒子粗、游離堿的含量大、雜質多,所以物理機械性能比較差,電性能不好,還容易造成銅絲發黑。還有的廠用活性超細碳酸鈣來提高絕緣橡皮的物理機械性能,而活性鈣多數是用硬脂酸來處理的,這種酸也是促使銅絲發黑的原因。硫化劑VA-7的使用,可以改善銅絲發黑,但由于硫化程度不夠,橡皮的*變形大,會造成橡皮發粘。特別是加入促進劑ZDC以后,提高了硫化速度,為了防止焦燒,還要加入促進劑DM來延緩焦燒時間。從促進劑ZDC的結構看,是在TETD結構中兩個相連接的硫中間接上一個金屬鋅,結構式為: S S H5C2 ‖ ‖ H5C2 >N-C-S-Zn-S-C-N< H5C2 H5C2 與TETD結構式 S S H5C2 ‖ ‖ H5C2 >N-C-S-S-C-N< H5C2 H5C2 十分接近,在配方中還無法避開和秋蘭姆相似的結構銅絲發黑可能時間略長一點,但沒有從根本上解決。

2從電線電纜結構分析

2.1銅的催化老化是橡皮發粘的重要原因前蘇聯電纜科學研究院試驗證明:硫化過程中銅從與橡膠接觸處滲入到絕緣橡膠中,1.0-2.0mm厚度的絕緣橡皮含銅0.009-0.0027%。*,微量銅對橡皮有*的破壞作用,也就是我們通常說的重金屬對橡膠的催化老化。在絕緣硫化過程中,秋蘭姆析出若干游離硫與銅反應,形成活性含銅基團: CH3 │ CH2-CH-C-CH2- │ │ S S │ │ Cu Cu 在老化時,較弱的-S-S-鍵斷裂,形成活性含銅基:Cu-S-,它與橡膠作用,同時與氧作用,破壞橡膠的長鍵分子,使橡膠變軟變粘,是低分子鏈的組合。法國橡膠研究院研究發粘重現問題時也指出:如果橡膠中含有有害的金屬,如:銅、錳等重金屬鹽類,那么不管促進劑的種類,均會發生橡膠發粘現象。

2.2橡套電纜中硫磺向絕緣橡皮和銅線表面的遷移前蘇聯科學家應用放射性同位素證實了電纜護套橡膠中硫擴散的可能性。以天然橡膠為基的硫化膠中,在130-150℃的溫度下,游離硫的擴散系數約為10-6cm2/s。連續硫化的生產廠,硫化護套橡膠時,溫度在185-200℃之間,這個擴散的系數就更大。由于橡套游離硫的擴散,改變了秋蘭姆橡膠的結構,可能形成多硫鍵。這些多硫化合物通過化學分解和化合實現遷移,即"化學擴"。由于遷移的結果,不僅可改變絕緣橡皮的結構,降低其耐熱性,而且硫與銅表面反應,形成硫化銅和硫化亞銅,導致銅線發黑。反過來,硫化銅和硫化亞銅加速橡膠的老化,又導致發粘現象的發生。

HYAT53-鎧裝通信電纜|充油通訊電纜 3加工工藝方面的原因

3.1橡料加工方面的原因在以天然膠和丁苯膠并用為基礎的絕緣配方中,天然膠需要通過塑煉來提高橡膠的可塑性。有些大廠為了產量,用密煉機塑煉,還要加入少量的化學增塑劑--促進劑M來提高塑性。如果塑煉溫度和生膠濾橡時的溫度控制不好,出現140℃以上的高溫,當生膠放到開煉機上緩慢通過滾筒,而上面的積膠由于受到熱氧和促進劑M的同時作用,會發現橡膠表面好象涂了一層油,實際上是橡膠分子在化學增塑劑的促進下斷鏈比較嚴重,產生了比較軟和粘的較小分子量橡膠。雖然后來與丁苯膠并用混煉出絕緣橡料,這些小分子量的天然膠被均勻地分散在膠料中,這些膠料擠包在銅絲上進行連續硫化后,當時可能看不出什么問題,但已經為橡膠粘銅絲埋下了一個隱患,也就是說,這些小分子量的天然膠將首先出現局部粘銅絲現象。絕緣橡皮加硫化劑和促進劑的工藝也十分重要。有些小廠在開煉機上加硫化劑,就是將裝有硫化劑的罐子,在滾筒的中部倒入,中間很多,而兩邊較少。當硫化劑吃入橡皮中,翻三角的次數較少,會使硫化劑在橡料中分布不均勻。這樣在擠包連續硫化時,含硫化劑比較多的地方很容易出現銅絲發黑現象,在發黑的地方時間一長,還會出現橡皮粘銅絲的現象。

3.2絕緣橡皮硫化方面的原因有些企業為了追求產量,連續硫化管只有60米長,蒸汽壓力是1.3Mpa,而硫化速度要開到120米/分,這樣絕緣橡膠在管中的停留時間只有30秒。橡皮本身是熱的不良導體,絕緣線芯表面溫度大于190℃,當溫度傳熱到與銅線接觸的里層橡皮時,又被銅線吸熱,銅線升溫到與里層橡皮溫度接近時,硫化的橡皮電線芯已經出硫化管了。這樣里層橡皮溫度比較低,大約為170℃,停留只有幾秒鐘就出硫化管,進入冷卻和收線,絕緣橡皮就會硫化不足。為了達到足夠的硫化。促進劑TMTD的用量(作硫化劑用)高達3.4%,過量的硫化劑,在硫化過程中放出的游離硫也多,除供交聯橡膠分子外,還有多余的游離硫。這是促使銅線表面發黑的原因。

總之,解決銅線發黑的問題,難度仍然較大,從銅絲到橡皮的每一道工序都要認真對待,才能取得較好的效果。膠種選擇和硫化體系的采用仍是問題的關鍵所在。這個問題的解決需要經歷時間的考驗。

泵閥商務網

泵閥商務網

泵閥商務網

泵閥商務網