【簡單介紹】

【詳細說明】

伊藤YT400EW*種方法是將兩電極互相靠近到只有1-2mm的間距,這時如果在兩電極間加有很高的電壓(約1000V以上),那么在強電場作用下,陰極上的電子即可以克服陰極內部正電荷對它的靜電引力而逸出陰極表面,產生電場導致電子發射,造成空氣中放電而形成電弧,但是這種方法因為電壓*,危險性很大。

第二種方法是先將兩電極互相接觸,然后迅速拉開至3-4mm的距離來引燃電弧,實際上焊接電弧就是利用為種方法來引燃的。例如:首先將通上焊接電源的焊條未端與焊件表面相接觸,然后很快地將焊條拉開至與焊件表面距離3-4mm的間隙,則電弧就在焊條與焊件的間隙中燃燒了。焊接電弧引燃的順利與否,還與如下幾個因素有關:焊接電流強度、電弧中的電離物質、電源的空載電壓及其特性等。如果焊接電流大,電弧中又存在容易電離的元素,電源的空載電壓高時,則電弧的引燃就容易。

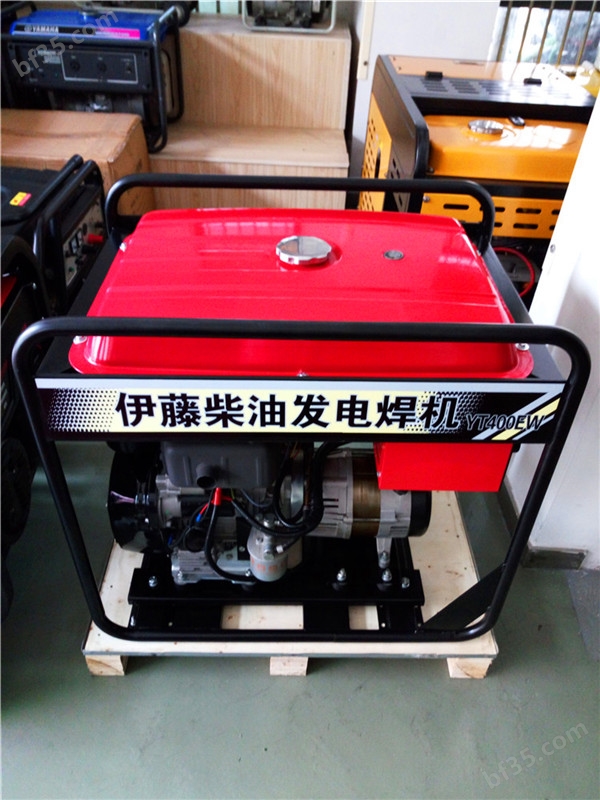

詳細參數 伊藤YT400EW

型號 YT400EW

額定電壓 220V

額定頻率 50HZ

電壓調節方式 自動調節

額定輸出功率 13KW

大輸出功率 14.5KW

發動機型號 LD425-2

燃油種類 柴油

發動機品牌 隆巴蒂尼

額定功率 18.8/3600rpm

發動機排量 851

啟動方式 電啟動

冷卻方式 風冷

燃料類型 柴油

油箱容積 40L

連續工作時間 15-20H

機組燃油消耗率 2.6L/小時

空載電壓 60-70V

電流調節 50-400A

也成為電流焊機。通過瞬間高電壓高電流,使兩個互相接觸的金屬的接觸面瞬間融化并融合。達到把2塊金屬焊接到一起的目的。

對焊機分類:

對焊機根據焊接方式不同分:閃光對焊機 鋼筋對焊機 銅桿對焊機 閃光對焊主要是利用工件對口接觸電阻產生熱量加熱工件,金屬表面熔化,溫度梯度大,熱影響區比較小。 焊縫是在工件對口固相金屬產生塑性變性條件下,形成共同晶粒。焊縫組織、成分接近基本金屬(或者經過熱處理),比較容易獲得等強等塑焊接接頭。 閃光過程具有排出空氣,降低金屬氧化的自保護功能。頂鍛還能將氧化物隨液體金屬排出焊縫之外。焊縫夾雜、未焊透等缺陷較少。 閃光過程具有較強的自調節功能,對嚴格保持規范*性要求較低,焊接質量穩定。單位焊接截面積需要電功率小,焊接低碳鋼只需(0.1-0.3)KVA/mm2電功率。 焊接生產率高,焊接一個接頭只需幾秒至幾十秒。

對焊機范圍

焊接適用范圍廣,原則上能鍛造的金屬材料都可以用閃光對焊焊接。例如低碳鋼、高碳鋼、合金鋼、不銹鋼等有色金屬及合金都可以用閃光對焊焊接。 焊接截面積范圍大,一般從幾十至幾萬mm2截面積都能焊接。 閃光對焊廣泛應用于焊接各種板件、管件、型材、實心件、等,應用十分廣泛,是一種經濟、高效率的焊接方法。

編輯本段工作原理及特點

散熱器閃光對焊機采用兩臺125KVA工頻阻焊變壓器為電源,兩端同時壓緊、放電閃光、頂鍛,完成兩個鋼制散熱器片頭與中間橢圓管的對接.燒化量、頂鍛量、焊接電流均由PLC通過通過液晶屏設定、顯示.

編輯本段主要優點

1、 節能.散熱器閃光對焊機采用的是兩臺125KVA的阻焊變壓器為電源,氣動壓緊、頂鍛,無液壓站.相較于其它其它采用兩臺315KVA的單相交流阻焊變壓器和兩臺功率為18KVA液壓站的焊機, UN-250AB焊機可節電達78℅. 2、對電網的要求低.僅需250KVA的電網即可滿足. 3、焊接精度高.采用可編程控制器PLC和進口步進電機來控制閃光過程,能精準設定燒化量和燒化速度;通過微電腦阻焊控制器來控制焊接電流.焊后片頭的中心距誤差可控制在在±0.2mm內,方便后續的組片焊接. 4、自動對能.保證焊接前管柱兩端和兩個片頭端的間距*,從而保證兩端燒化量的*. 5、焊接效率高.由于工件的壓緊采用的是倍力氣缸,其反應速度明顯快于液壓缸. 6、操作及維修服務方便.由于無液壓站,產品的調試點、故障點要少,不會出現漏油等現象.

QQ交談

QQ交談